Los revestimientos duros y la soldadura de

mantenimiento prolongan la vida útil de la maquinaria, al

obtener altos rendimientos durante más tiempo y reducir

el número de fallas. La avanzada tecnología de los

recubrimientos, provee a las industrias, uno de los medios

más eficaces para combatir el desgaste prematuro,

adelantándose a la falla o al momento en que el equipo

deja de trabajar en sus condiciones óptimas. De esta

forma se optimiza la disponibilidad de la maquinaria, se

disminuye costos de mantenimiento y se maximiza la

vida útil. Los recubrimientos duros que se aplican al

mantenimiento industrial son para aumentar la

disponibilidad inmediata de repuestos y disminuir costos

de reparaciones. Con ello se logra un aumento en la

disponibilidad de sistemas críticos y se reduce

drásticamente la compra de repuestos.Son muchos los factores que pueden afectar una pieza o

estructura metálica, causando daños o deformaciones en

estas, las cuales van en detrimento de las propiedades del

material y en la economía de las industrias. Entre estos

factores se pueden mencionar, el desgaste, la fatiga y la

corrosión. El desgaste es uno de los principales

responsables por la mayor parte de deterioro y salida de servicio de piezas mecánicas, mientras la corrosión es la

responsable por el deterioro de estructuras metálicas. Por

otro lado, la fatiga sólo causa daño cuando la pieza o

elemento mecánico sobrepasa el valor de los esfuerzos

cíclicos admisibles. Son varias las formas en que el

hombre ha tratado de recuperar piezas deterioradas, y una

de ellas es la utilización de recubrimientos duros.RECUBRIMIENTOS PROTECTORES

El desgaste es la pérdida progresiva de material en la

superficie de trabajo de una pieza o cuerpo. Ahora, para

hacer una buena selección del tipo de revestimiento

protector y la aplicación que se necesita, para recuperar la

superficie desgastada, hay que conocer los tipos de

desgaste a los que puede estar sometido la pieza que se

quiere proteger, ya que un recubrimiento puede tener una

alta resistencia a un determinado tipo de desgaste bajo

ciertas condiciones, pero al cambiar la forma del desgaste

debido al cambio de las condiciones originales, el

recubrimiento puede no responder de buena forma y no

funciona. Los tipos de desgaste más conocidos son:Abrasión:

partículas sobre una superficie.

Es el desgaste causado por el movimiento deDesgaste por deslizamiento:

por el deslizamiento entre dos superficies metálicas sin la

presencia de material abrasivo y con o sin lubricación.

Es el desgaste originadoErosión:

partículas que son transportadas por un fluido y que

impactan la superficie de la pieza. La pérdida del material

esta relacionada con el ángulo de incidencia, el tipo de

material impactante, el tamaño, la velocidad y la forma

de las partículas. Estas variables influyen en la selección

del tipo de revestimiento, ya que para ángulos pequeños,

se requiere de alta dureza de este y para ángulos grandes

lo que se necesita es de gran tenacidad.

Es el desgaste originado por la acción deCavitación:

burbujas producidas en una zona de baja presión, en un

sistema que maneja fluidos, donde la energía liberada

durante la implosión de estas burbujas causan picaduras

en el metal.

Es el desgaste originado por la implosión deImpacto:

tiene una velocidad y choca contra otro, para que un

material pueda soportar impactos debe tener una alta

tenacidad.

Es el desgaste originado por un cuerpo queCorrosión:

química o electroquímica entre un metal o aleación y su

medio ambiente, en donde los átomos metálicos

superficiales pasan a compuestos químicos o minerales.

RECUPERACION POR SOLDADURA

Los tipos de desgaste pueden aparecer solos o

combinados y se deberá seleccionar el electrodo que

deposite el revestimiento protector que resista de la mejor

manera a los diferentes tipos de desgaste, al que esta

sometida la pieza. Para seleccionar el revestimiento más

adecuado se debe identificar el tipo de desgaste y el metal

base. La aplicación de recubrimientos duros en

superficies deterioradas consiste en depositar alguna

clase de aleación especial sobre una parte metálica, por

alguno de los diversos métodos, para formar una

superficie que resista los fenómenos de desgaste

anteriores o alguna combinación de ellos. Para una buena

aplicación del revestimiento protector, hay que tener en

cuenta la preparación superficial y para esto hay que

limpiar la zona de soldadura de suciedad, grasas, aceites,

óxidos y contaminantes, remover el material corroído,

deformado o fatigado, se deben reparar la grietas con

aleaciones compatibles con el metal base y en lo posible

tratar de soldar en posición plana. [12]

La selección de una aleación para recubrimiento duro en

una superficie metálica, se basa en los ahorros y ventajas

que se obtienen por la aplicación de la aleación. Tales

ahorros y ventajas provienen del aumento de la

producción, el uso de un menor inventario de piezas de

repuesto y la reducción de tiempos muertos.

Prácticamente, en todas las aplicaciones derecubrimientos duros en superficies, los materiales de

recubrimiento representan el elemento menos importante

en el costo total, ya que los salarios, la producción

perdida durante los tiempos muertos y las tasas de sobre

costo administrativo son mucho más importantes.

La selección del proceso de soldadura más adecuado

puede ser tan importante como la selección de la aleación

de recubrimiento duro. Al escoger dicho proceso, junto a

los requerimientos de servicio, deben considerarse las

características físicas de la pieza de trabajo, las

propiedades metalúrgicas del metal base, la forma y la

composición de la aleación para el recubrimiento, los

requisitos, en cuanto a las propiedades y calidad del

depósito de soldadura, la habilidad del soldador y el costo

de la operación. Se deben coordinar por lo menos tres de

los siguientes factores en la aplicación de un

recubrimiento; el metal base, la composición y la forma

de la pieza, la aleación del recubrimiento y el proceso de

soldadura. En la figura 1. Se observa la protección de una

uña del balde de una retroexcavadora.

Figura 1. Protección del metal contra la abrasión.

Cuando las piezas están muy desgastadas, es necesario

restaurarlas cerca de su forma y medida original antes de

aplicar el revestimiento protector, para esto se usan

aleaciones compatibles con el metal base y el

revestimiento protector, que tengan buena resistencia al

tipo de desgaste sufrido por la pieza, que tengan una

buena tenacidad y en ciertas ocasiones, se usa metal de

aporte similar al metal base, pero casi siempre no es la

mejor opción, sólo cuando la pérdida de metal base es

muy grande y se pueden utilizar postizos.

En el proceso por arco eléctrico se recomienda realizar

dos pases de revestimiento protector de alta dureza (mas

de 55 HRC), para obtener la mejor condición de servicio,

debido a que en el primer pase se produce cierta dilución

o mezcla con el metal base y no se puede garantizar las

propiedades del revestimiento, ya en el segundo pase se

obtienen todas las propiedades de resistencia al desgaste

del revestimiento, por otro lado, un tercer pase podría

arrancar los pases de revestimiento o fisurarlo, por tal

motivo no se recomienda un tercer pase con

revestimiento protector de alta dureza. En la maquinaria

de movimiento de tierra, la selección de la forma del

cordón de soldadura está relacionada a las condiciones de

servicio, ya que la forma del cordón de soldadura puede

influir en el tiempo de servicio del recubrimiento y en el

gasto de energía para realizar el mismo trabajo, ya que

algunas formas del cordón permiten una mejor

adherencia del material a mover que otras. Las formas de

los cordones de soldadura más conocidos son el paso

corto, cordón largo, puntos, diamante o rombo y espina

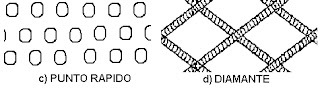

de pescado. En la figura 2. Se observan diferentes tipos

de cordones de soldadura.

Figura 2. Algunos tipos de cordones de soldadura.

En ocasiones el precalentamiento es necesario para

disminuir la distorsión, evitar el choque térmico y

prevenir la formación de grietas. El precalentamiento se

debe realizar a la temperatura recomendada para el

espesor, la forma y el metal base de la pieza que se va a

soldar. El control de la distorsión y el alabeo son muy

importantes a la hora de reconstruir una pieza, y para esto

hay que seleccionar el diámetro de electrodo con su

respectivo amperaje en función del tamaño de la pieza.

Recuperación de aceros al manganeso

El aumento de la dureza superficial de los aceros

austeníticos al manganeso, al ser trabajados, se debe a la

transformación de la austenita (blanda y dúctil) a

martensita (dura y frágil). Estos aceros inicialmente no

son magnéticos ya que la austenita no es magnética, pero

a medida que se van deformando por el trabajo, la

austenita se transforma en martensita, la cual es

magnética, por tal motivo, si la pieza presenta un indicio

de magnetismo, indicará la presencia de martensita en la

superficie. El mecanismo completo del aumento de la

dureza durante el trabajo, aún no ha sido establecido

claramente, sin embargo, se deduce que la fragmentación

del grano o la orientación cristalográfica son importantes.

Las piezas de acero austenítico al manganeso no deben

ser calentadas por encima de 300°C o enfriadas

lentamente, debido a que puede provocar una

transformación de la austenita en martensita, lo quellevaría a disminuir propiedades mecánicas como la

ductilidad y la tenacidad, además de bajar drásticamente

su soldabilidad, por tal motivo. Cuando se va aplicar

soldadura en piezas de acero austenítico al manganeso,

hay que remover o eliminar las superficies endurecidas,

la zona a soldar debe estar libre de óxidos, mugre y

grasas, hay que evitar todo precalentamiento y

enfriamiento lento, ya que contribuiría al calentamiento

excesivo de la pieza durante el proceso de soldadura, el

precalentamiento sólo se hará cuando la temperatura

ambiente sea menor de 5°C y este precalentamiento sólo

será para sacarle el frío de la pieza. Cuando se aplique el

electrodo se recomienda la técnica de cordón recto sin

oscilaciones y con cordones alternados y espaciados en la

pieza para evitar deformaciones excesivas y mantener el

metal frío, además mantener al mínimo la dilución entre

el metal base y el metal de aporte, usando amperajes

bajos con electrodos de bajo amperaje. En lo posible

trabajar en varias piezas al mismo tiempo, para poder

aplicar pequeños cordones en cada pieza y por último

contemplar la posibilidad de sumergir parcialmente la

pieza en agua para que absorba calor durante el proceso

de soldadura.

Recuperación de aceros herramienta

Los aceros herramienta se deben soldar en estado

recocido, pero en muchos casos no se hace por el

aumento de los costos. Las soldaduras de estas piezas se

aplican en condición de bonificado (Temple y revenido),

teniendo en cuenta que el precalentamiento y el

poscalentamiento del metal base no pueden exceder la

temperatura original de revenido. El precalentamiento es

muy efectivo para eliminar o reducir el agrietamiento del

metal base, ya que minimiza los esfuerzos de

contracción. La temperatura de precalentamiento

recomendada en función del tipo de acero para

herramientas es:

Aceros herramienta templados en agua 150°C

Aceros herramienta templados en aceite 200°C

Aceros herramienta templados al aire 300°C

Aceros herramienta de alta velocidad 200 - 250°C

Aceros herramienta para trabajo en caliente 350°C

El metal de aporte se debe seleccionar teniendo en cuenta

los siguientes factores:

* Cuando el metal base está recocido, la composición del

metal de aporte deberá ser similar a la del metal base,

para que responda de la misma forma a los tratamientos

térmicos posteriores y obtenga la misma dureza.

* Cuando el metal base tiene tratamiento térmico de

temple, es necesario tener en cuenta el área de la junta, de

manera que el metal de aporte endurezca durante el

enfriamiento, en estas condiciones el metal de aporte

puede ser completamente diferente al metal base.

* Se puede utilizar en el primer o primeros pases,

electrodos que formen un depósito que no endurezca

durante el enfriamiento, como son los electrodos de acero

inoxidables y los electrodos de bajo hidrógeno. En los

pases finales se utiliza un electrodo que dejen una

composición de la misma dureza del metal base. Este

proceso no se recomienda si la pieza va a ser templada y

revenida después del proceso de soldadura.

* Cuando no se requiere de dureza, la práctica más

común es realizar los cordones de soldadura con

electrodos de acero inoxidables o de base níquel.

De acuerdo a que norma de AWS o ASME o alguna asociacion de soldadura se apega esto de los cordones y sus formas? Me urge saber! por favor

ResponderEliminarHola, cual es la diferencia de recuperar una rueda con alambre tubular 71T1 o poner 81Ni ?

ResponderEliminara esta se termina con un pase de soldadura dura de alrrededor de 38 o 40 RC

Que soldadura es recomendable para recuperar un balde

ResponderEliminar